Sin Stock, el enemigo del analista de inventario.

Cualquiera de los que alguna vez, trabajo o trabaja en logística, dimensiono la importancia de no tener QUIEBRES DE STOCK. Esto lo entenderás mas aun si fuiste analista de stock, inventarios o planner. Seguramente en mas de alguna oportunidad hayan sufrido un quiebre de stock de un SKU, MP, PT y sabrán también que de acuerdo a quien sea el damnificado sera la cantidad de pedidos de explicaciones y respuestas que debamos dar para justificar por que ese material que no estaba en el lugar, la cantidad y el momento solicitado.

Si la «victima» de este quiebre de stock es comercial, te hablara de la cantidad de USD o ARS que se perdieron de vender, las multas que tendrán que afrontar por incumplimiento, el avance que este quiebre genera a nuestra competencia por nuestra ausencia en la tienda, la perdida de clientes o simplemente que hemos perdido credibilidad y responsabilidad con los responsables de las tiendas.

Ahora si la «victima» es producción porque el material que nos falto era un insumo, te hablara de la cantidad de horas hombre que se pararon expresadas en USD o ARS, de los compromisos que tenían con comercial, del tiempo muerto de los camiones, de la alteración en los planes de producción por tener que modificar los procesos de fabricación de ese producto entre otros.

Poco serán «empaticos» en todas las variables que el analista debe tener en cuenta para lograr un stock ideal y en esta ocasión me voy a permitir hacer precisiones de aquello en lo que tantos años me desempeñe. Consumo masivo -> Perecedero ( algunos < a 15 días de caducidad, otros < 25 días) -> Refrigerado -> Lácteos.

Pero antes de entrar en los detalles quiero detenerme en algo que para mi es muy importante. Ningún software, por mas avanzado sea podrá evitar un quiebre de stock o la contra partida que el producto pierda calidad (por vencimiento o por mucho tiempo de almacenamiento), por la simple razón que no hay manera de ingresarle todas las variables que se tienen que analizar antes de hacer un pedido, algunas objetivas y otras tantas subjetivas que van a depender de la sensibilidad que coloque el analista al realizar el pedido, ese Know How que lo hace único e importante para la cadena de abastecimiento y el negocio. Esa sensibilidad, cercanía para llamarlo de algún modo con el dia a dia, con minimizar la incertidumbre solo se la dará en mayor o menor medida los años, el conocimiento, la experiencia y no menos importante el compromiso que tengas con su rol.

A continuación mencionare algunas de las variables, seguramente unas son estándar y otras mas especificas de la industria láctea pero servirán para ilústrate claramente que existen cientos de variables. No me meteré con formulas matemáticas porque no es el objetivo de este articulo, pero si hay cientos en la web que te invito a revisarlas, algunas te hablaran de como sacar un lote optimo, como realizar los costos de manutencion, de almacenamiento, de picking, costos de entrega directa a los clientes desde la planta de producción, pero repito no es el objetivo de este articulo, sino ver un aspecto diferente, algunas de las variables que se tienen en cuenta para evitar quiebres de stock. Vuelvo sobre este tema podes no tener quiebres pero seguramente lo que estés teniendo son gastos de decomiso por perdida de calidad o simplemente porque los productos se hayan vencido. Van las variables.

Para tener en cuenta con la producción:

- Que tiempo pide producción para colocar un pedido.

- Que tiempo requiere producción para tener el producto terminado (a veces podemos aprovechar los tiempos desde que el producto se termino para ya transportarlo aunque este no este liberado por calidad, ya luego puede esperar la liberación en el CD, obvio si las probabilidad son alta de liberación.

- Que tiempo de transporte desde la planta de producción al centro de distribución hay (en algunos casos la entrega se puede hacer directamente desde la planta al cliente, ahí no solo optimizamos tiempos, sino costos de transporte, mano de obra

- Fecha de vencimiento máxima del producto (vida útil)

- Fecha estándar de estacionamiento en la planta.

- Tipo de camiones que se requerirá para el traslado (si bien no es responsabilidad del analista directamente, pero el debe estar involucrado en la cadena para hacerla mas eficiente).

Para tener en cuenta con el CD (Centro de distribución o almacenamiento):

- Fecha limite con la que lo recibirá el CD, mas allá que somos la misma compañía, el CD debe mantener su estándar de calidad en la recepción de productos, preservando no solo la inocuidad sino también los tiempos que se consumió de de la vida ultil del producto fuera del CD.

- Tiempo de aprovisionamiento (cuantas bocas de descarga hay, personal, que horarios, es conveniente tener una grilla de turnos aproximados para no generar un cuello de botella con el ingreso de mercadería)

- Politicas de inventario (orden de almacenamiento y picking PEPS (primero entrado, primero en salir), PVPS (primero en vencer primero en salir)

- Stock de Seguridad, esto puede ser expresado en un volumen o en días de acuerdo a un promedio de la demanda histórica

- Punto de pedido, momento en el que tenemos que activar un nuevo pedido a la planta de producción.

- Que tiempo usaremos del histórico para tener promedio diario, semanal, mensual (para identificar donde están los pick)

- Días de stock de acuerdo a una demanda estándar.

- Simulacro de días a vencer de acuerdo a la demanda estándar.

Para tener en cuenta con la parte comercial:

- Comercial debe alertar con tiempo las acciones que se realizaran.

- Considerar en las acciones comerciales existen productos similares en oferta que puedan hacer caer la demanda de este, sea propio o de la competencia.

- De estas acciones debemos, involucrar a la parte comercial para que informen con la mayor precisión posible acerca de la oferta; estimado de venta, que ubicación y exhibición que le darán al producto en la tienda (puntera, isla, cuantos frentes en la góndola, muchas veces es determinante la publicidad televisiva que se le dara).

- Fecha limite con la que lo recibirá los cliente (hay muchos clientes que ya te exigen un determinado porcentaje de la fecha de vencimiento si perece en 10 dias ellos lo quieren con el 90% o sea 9 dias).

- Días especiales (el día de la madre se triplica la venta de crema, el primer dia de clases se cuadriplica la venta de leche).

Si de algo te sirve, jamas tendrás una gestión sin quiebres de stock, no porque no seas profesional, sino porque hay muchos responsables en en toda la cadena y solo hace falta que uno de ellos falle en la comunicacion para que comience a gestarse el quiebre de stock (falta de insumo, camion que no llego a cargar, camion que se rompio, cuello de botella en el aprovisionamiento, rotura de maquinas, acciones sindicales, accion comercial no avisada, el producto estaba en el almacenamiento y no se exhibio etc etc).

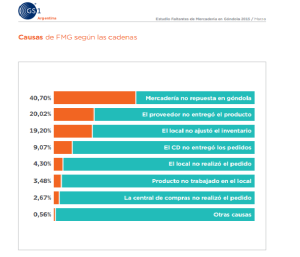

Existe un estudio muy importante que lo hace año tras año, muy importante y que demuestra los faltantes de mercaderia en gondola (FMG), y la principal razon de los quiebres de stock se dan porque «La mercaderia no fue repuesta en la gondola» y estaba (40,70%), seguido por «El proveedor no entrego el producto» (20,02), muy cerquita «el local no ajusto el inventario» (19,20%). IMPRESIONANTE. Este estudio es de marzo del 2015.

Nada es mágico, todo debe fluir y debe estar ligado a procedimientos, porque las eventualidades y contingencia cada vez son mas frecuentes pero nada como estar preparado para afrontarla de la mejor manera posible. Y siempre terminamos en el mismo lugar, nada como tener un colaborador comprometido, porque es el quien analizara para no quebrar stock, ni para que se incrementen los decomiso, porque es el quien pickeara con responsabilidad, porque es quien manipulara y trasladara la mercadería con cuidado, porque siguen siendo los seres humanos que agregan valor a los procedimientos muchas veces con ayuda de la tecnología.

Y termino con eso, no solo hay que analizar lo previo, sino analizar el transcurso y la logistica de inversa. NO SE CAMBIA LO QUE NO SE SABE, NO PODES MODIFICAR LO QUE NO SE MIDE.